Blue Lithium

Verbessertes Recycling von Lithium aus Altbatterien

Creavis arbeitet an marktfähigen Technologien, um das Lithium aus den Altbatterien von Elektroautos zu recyceln. Nur so wird die Mobilitätswende wirklich nachhaltig.

Die Zukunft der Mobilität ist elektrisch. Das ist gut fürs Klima. Allein 2021 wurden weltweit mehr als 6,5 Millionen E-Autos verkauft. Aber mit der weltweit wachsenden Elektro-Flotte rückt auch der Materialbedarf für deren Batterien in den Fokus – allen voran beim Lithium. Dessen Gewinnung verbraucht immense Ressourcen. Das geschlossene Recycling von Wertstoffen aus Altbatterien gewinnt dadurch immer mehr an Bedeutung. Heutige Recyclingprozesse für Batterien sind hauptsächlich für die Wiedergewinnung von Kobalt und Nickel optimiert. Über 90 Prozent des verbauten Lithiums in Antriebsbatterien wird nicht zurückgewonnen, da es hier an kosteneffizienten Prozessen fehlt.

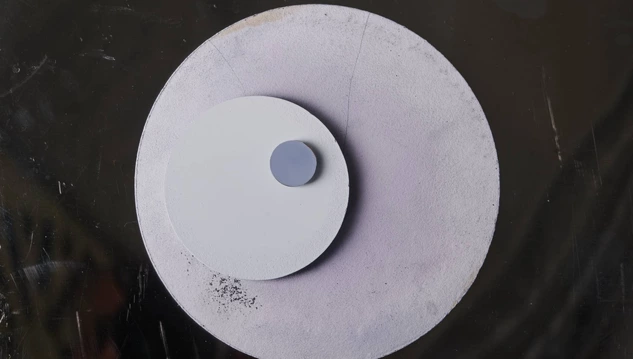

Keramikmembran für die Rückgewinnung von Lithium aus recycelten Batterien (Versuchsstadium)

Ökologisch und ökonomisch

Aufgrund der gestiegenen Nachfrage nach Lithium und strikteren Vorgaben von Gesetzgebern zur Recyclingquote, sucht die Industrie intensiv nach optimierten Lösungen zur Lithiumwiedergewinnung. Wir bei Creavis arbeiten an einer Technik, die dem Recycling von Lithium aus ausgedienten Lithium-Ionen-Akkus nicht nur ökologisch, sondern auch ökonomisch zum Durchbruch verhelfen könnte. Wir gehen dabei neue Wege und setzen auf eine ionenselektive Keramikmembran in einem elektrochemischen Prozess.

Hochrein und energieeffizient

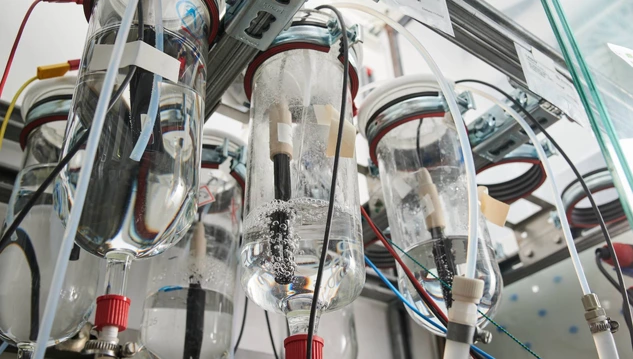

Die ionenleitfähige keramische Membran ist dabei das Kernstück des Verfahrens. Sie erlaubt es, Lithiumionen selektiv aus den Laugungswässern zurückzugewinnen, die bei der Aufbereitung der Schwarzmasse entstehen – dem Gemisch aus Rohstoffen wie Lithium, Kobalt und Nickel. Die selektive Membran, die zwischen dem Abfallstrom mit der Anode und dem Produktstrom mit der Kathode positioniert ist, blockiert dabei alle anderen Verunreinigungen aus dem Abfallstrom und ist zudem wasserundurchlässig. Das erzeugte Lithiumhydroxid ist sehr rein und kann als Rohstoff für die Batterieherstellung wieder eingesetzt werden. Das Verfahren, das im Versuchsmaßstab bereits im Einsatz ist, zeichnet sich insbesondere durch eine hohe Selektivität und Energieeffizienz aus.

Absehbarer Bedarf

Was heute im Labormaßstab funktioniert, soll in drei bis fünf Jahren zur Marktreife entwickelt werden. Wir vernetzen dazu als Business Incubator das Wissen innerhalb des Konzerns mit neuester Forschung und externer Expertise jenseits des laufenden Evonik-Geschäfts. Ziel ist es schließlich, Märkte zu bedienen, die es so noch gar nicht gibt: „In ein paar Jahren sind viele Lithium-Ionen-Batterien am Ende ihrer technischen Lebenszeit“, sagt Elisabeth Gorman, Creavis-Expertin für Lithium-Recycling. „Außerdem entstehen gerade neue Produktionsstätten, um für E-Autos auch in Europa massenhaft Antriebsbatterien herzustellen. Da fällt lithiumhaltiger Produktionsausschuss an. Sprunghaft steigen damit die Mengen verfügbarer Altbatterien, die sich für das Lithium-Recycling eignen.“ Mit dem neuen Verfahren helfen wir den wachsenden Bedarf nach Lithium für E-Autos nachhaltiger zu decken. Unsere Technologie löst damit nicht nur ein Recycling-Problem, sondern treibt auch den Wandel zu nachhaltiger Mobilität voran.